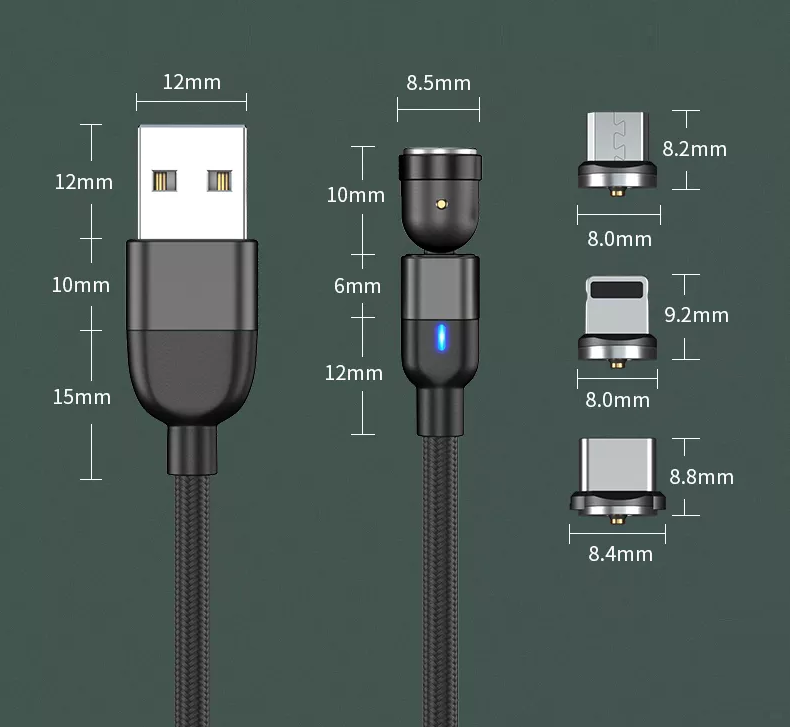

Złącze pinowe Pogo typu C

Złącze typu C to rozwiązanie z pojedynczym złączem do transmisji danych, zasilania i aplikacji A/V, jego smukły profil jest odpowiedni dla urządzeń mobilnych i jest wystarczająco trwały do zastosowań przemysłowych. Interfejs -C, ze względu na rosnące scenariusze zastosowań złączy typu C, wymagania dotyczące wydajności zostaną nałożone na takie czynniki, jak sygnały o wysokiej częstotliwości, właściwości mechaniczne, parametry elektryczne i zmiany środowiskowe. Dlatego producenci potrzebują pełnego zestawu testów przy wytwarzaniu powiązanych produktów. Plan certyfikacji oraz pomoc i konsultacje z profesjonalnymi laboratoriami (informacje branżowe, GRL rozszerza laboratorium Dongguan i dodaje nowe możliwości testowania) mogą zapewnić, że produkty spełniają warunki jakościowe i doskonale wyświetlają wymagania funkcjonalne; profesjonalne laboratoria i jednostki certyfikujące będą również testować (test elektryczny), test mechaniczny (test mechaniczny) i test środowiskowy (test środowiskowy) wymaganą zawartość testu, aby przeprowadzić odpowiednią weryfikację testu, aby zapewnić, że produkty producenta mogą spełniać standardy stowarzyszenia, zweryfikowany producent w powiązanym ośrodku certyfikującym i testującym W trakcie procesu zostaną również zebrane parametry produkcyjne w celu ułatwienia późniejszej produkcji; aby zapewnić niezawodność i ciągłość produktu, dzisiaj pokrótce zrozumiemy proces produkcji tego interfejsu

Krótki opis procesu produkcyjnego złączy typu C, proces można podzielić na cztery główne etapy produkcji: tłoczenie, galwanizacja (platerowanie), formowanie wtryskowe (formowanie) i montaż (montaż).

Cechowanie

Proces produkcji złączy typu C zwykle rozpoczyna się od wytłoczonej wtyczki. Tłoczenie opiera się na dużych i średnich szybkich maszynach do tłoczenia, a złącza (wtyczki) typu C są tłoczone z cienkich metalowych pasków. Jeden koniec dużego zwoju taśmy metalowej jest wysyłany do przedniego końca wykrawarki, a drugi koniec jest owinięty wokół koła mimośrodowego na stole operacyjnym prasy hydraulicznej wykrawarki.

Proces galwanizacji (galwanizacja)

Po zakończeniu tłoczenia styków złącza, następnym procesem jest proces galwanizacji (platerowanie); na tym etapie elektroniczna powierzchnia styku złącza zostanie pokryta różnymi powłokami z materiałów metalowych, galwanizacją niklową, galwanizacją cyną i półzłoceniem, unikaj utleniania powietrzem i poprawiaj przewodność. Problem podobny do etapu tłoczenia, taki jak skręcanie, łamanie lub odkształcenie kołków, występuje również, gdy wytłoczone kołki są podawane do sprzętu galwanicznego. Kołki będą również zniekształcone, pęknięte lub zdeformowane podczas całego procesu podawania wytłoczonych kołków do sprzętu galwanicznego. A niedociągnięcia tej jakości są bardzo łatwe do wykrycia w oparciu o powyższą technologię. Jednak dla większości dostawców systemów widzenia maszynowego wiele wad jakościowych w procesie galwanizacji pozostaje „strefą zakazu” dla systemów kontroli. Producenci złączy typu C potrzebują systemów inspekcyjnych, które mogą wykrywać różne niespójne defekty, takie jak małe zadrapania i dziurki, na platerowanych powierzchniach styków złącza. Chociaż te wady można łatwo zidentyfikować na innych produktach (takich jak aluminiowe dna puszek lub inne stosunkowo płaskie powierzchnie); ze względu na nieregularną i nachyloną powierzchnię większości złączy typu C, trudno jest systemom kontroli wizualnej zidentyfikować te subtelne defekty.

Formowanie wtryskowe (formowanie)

Formowanie wtryskowe (formowanie) odnosi się do plastikowego gniazda elektronicznego złącza USB utworzonego przez wprowadzenie stopionego tworzywa sztucznego do folii z materiału metalowego, a następnie szybkie schłodzenie i formowanie. Kiedy stopiony plastik nie wypełnia membrany, pojawia się tak zwany „przeciek”; jest to typowa wada, którą należy wykryć już na etapie formowania wtryskowego. Inne wady to zapełnienie lub częściowe zatkanie gniazd (musi być utrzymywane w czystości i gładkie dla prawidłowego połączenia z pinami po montażu). Systemy wizyjne maszyn do kontroli jakości po wstrzyknięciu są stosunkowo proste do wdrożenia, ponieważ nieszczelności w uchwytach nabojów i zatkanych gniazdach można łatwo zidentyfikować za pomocą podświetlenia. Jest to typowa wada, którą należy sprawdzić w procesie wtrysku. Inne wady to całkowite lub częściowe zablokowanie gniazd (które muszą być utrzymywane w czystości i drożne, aby zapewnić prawidłowe połączenie z pinami w końcowym montażu).

Montaż

Ostatecznym procesem produkcji złącza typu C jest montaż gotowego produktu (montaż). Istnieją dwa sposoby łączenia i montażu szpilek z procesem galwanizacji i formowanym wtryskowo gniazdem skrzynkowym: wtyki pojedyncze lub wtyki kombinowane. Jeden pin jest podłączony na raz; wtyczka kombinowana jest uformowana w parę wtyczek, tworząc parę wtyczek, co oznacza, że kilka wtyków jest jednocześnie podłączonych do gniazda skrzynki. Bez względu na to, jaka metoda połączenia zostanie użyta do montażu, producent musi wykryć, czy wszystkie wtyczki mają nieszczelność i prawidłowe pozycjonowanie na etapie montażu, aby upewnić się, że wszystkie szpilki nie mają wszystkich błędów i nieszczelności, a dokładne pozycjonowanie musi być odpowiednie.

Proces weryfikacji testu złącza typu C

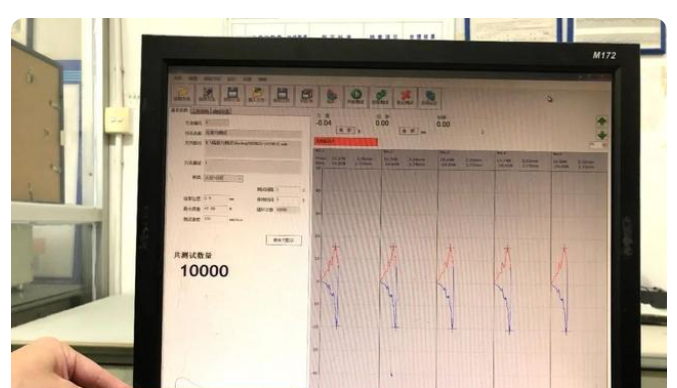

Siła wstawiania

Test siły wkładania złącza odnosi się do siły wymaganej do włożenia i wyciągnięcia złączy elektronicznych na obu końcach pasujących końcówek męskich i żeńskich. Poniższe testy dotyczą siły wkładania, siły wyciągania, siły retencji tworzywa sztucznego i użytkowania. Siła wkładania jest ważną właściwością mechaniczną i parametrem złącza, a jej rozmiar wpływa na odczucie złącza i jego wewnętrzną strukturę projektową. Obecnie w teście można użyć siły wtykowej złącza płytka-płytka, które jest najczęściej używanym telefonem komórkowym. testu. Może przesyłać duży prąd w zakresie 1-50A, przetężenie jest stabilne i płynne oraz ma dobrą funkcję połączenia. Teraz chcemy W przypadku testu siły wkładania najpierw testujemy trwałość 10 000 razy, a warunki są 200 razy przez godzinę i pięćdziesiąt godzin.

Czas testu wynosi 50 godzin, średnio 200 razy na godzinę

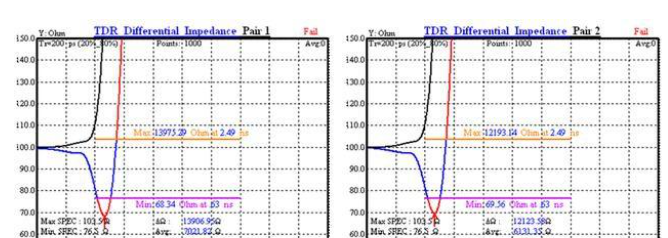

test wysokiej częstotliwości

Pod względem funkcji USB był kiedyś tylko kablem, ale dzięki interwencji układu Emark z USB3.1, kabel powinien być dziś nazywany urządzeniem łączącym, więc złożoność jest zupełnie inna. Funkcje na chipie muszą być mocniejsze (kodowanie, kompresja itp.), ale w rzeczywistości większość obecnych kabli USB jest zawsze online, a funkcją jest przesyłanie danych (rzeczywiste wymagania dotyczące wysokiej częstotliwości wtyczki mają niewielki wpływ na transmisję danych, dlatego oprócz części przesłanej do stowarzyszenia w celu przetestowania, zwykłe masowo produkowane złącza nie testują wydajności impedancji wysokiej częstotliwości), ładowanie urządzenia (obecnie największą funkcją naszej aplikacji jest aby naładować urządzenie, chociaż istnieje funkcja danych, rzeczywisty scenariusz aplikacji jest bardzo duży. Jeśli chcesz chronić te funkcje, musisz zacząć od projektowania i aplikacji produkcyjnej złącza, więc w złączu jest wiele aplikacji projektowych. Materiały, izolacja, zapobieganie zwarciom między zaciskami a osłonami, a także niektóre tanie złącza prawdopodobnie zostaną pominięte bezpośrednio, nazywane są złączami w wersji bojowej. wymagania nie są zalecane do ich używania i będą niekończące się problemy.